Historia

Mecanismo de Anticitera:Desde épocas muy remotas se han utilizado cuerdas y elementos fabricados en madera para solucionar los problemas de transporte, impulsión, elevación y movimiento. Nadie sabe a ciencia cierta dónde ni cuándo se inventaron los engranajes. La literatura de la antigua China, Grecia, Turquía y Damasco mencionan engranajes pero no aportan muchos detalles de los mismos.

El mecanismo de engranajes más antiguo de cuyos restos disponemos es el mecanismo de Anticitera. Se trata de una calculadora astronómica datada entre el 150 y el 100 adC y compuesta por al menos 30 engranajes de bronce con dientes triangulares. Presenta características tecnológicas avanzadas como por ejemplo trenes de engranajes epicicloidales que, hasta el descubrimiento de este mecanismo, se creían inventados en el siglo XIX. Por citas de Cicerón se sabe que el de Anticitera no fue un ejemplo aislado sino que existieron al menos otros dos mecanismos similares en esa época, construidos por Arquímedes y por Posidonio. Por otro lado, a Arquímedes se le suele considerar uno de los inventores de los engranajes porque diseñó un tornillo sin fin.

En China también se han conservado ejemplos muy antiguos de máquinas con engranajes. Un ejemplo es el llamado "carro que apunta hacia el Sur" (120-250 dC), un ingenioso mecanismo que mantenía el brazo de una figura humana apuntando siempre hacia el Sur gracias al uso de engranajes diferenciales epicicloidales. Algo anteriores, de en torno a 50 dC, son los engranajes helicoidales tallados en madera y hallados en una tumba real en la ciudad china de Shensi.

Transmisión antigua:No está claro cómo se transmitió la tecnología de los engranajes en los siglos siguientes. Es posible que el conocimiento de la época del mecanismo de Anticitera sobreviviese y, con el florecimiento de la cultura del Islam los siglos XI-XIII y sus trabajos en astronomía, fuera la base que permitió que volvieran a fabricarse calculadoras astronómicas. En los inicios del Renacimiento esta tecnología se utilizó en Europa para el desarrollo de sofisticados relojes, en la mayoría de los casos destinados a edificios públicos como catedrales.

Leonardo

da Vinci, muerto en Francia en 1519, dejó numerosos dibujos y esquemas

de algunos de los mecanismos utilizados hoy diariamente, incluido

varios tipos de engranajes de tipo helicoidal.

Los

primeros datos que existen sobre la transmisión de rotación con

velocidad angular uniforme por medio de engranajes, corresponden al año

1674, cuando el famoso astrónomo danés Olaf Roemer (1644-1710) propuso

la forma o perfil del diente en epicicloide.

Robert

Willis (1800-1875), considerado uno de los primeros ingenieros

mecánicos, fue el que obtuvo la primera aplicación práctica de la

epicicloide al emplearla en la construcción de una serie de engranajes

intercambiables. De la misma manera, de los primeros matemáticos fue la

idea del empleo de la evolvente de círculo en el perfil del diente,

pero también se deben a Willis las realizaciones prácticas. A Willis se

le debe la creación del odontógrafo, aparato que sirve para el trazado

simplificado del perfil del diente de evolvente.

Engranaje helicoidal de Leonardo:Es

muy posible que fuera el francés Phillipe de Lahire el primero en

concebir el diente de perfil en evolvente en 1695, muy poco tiempo

después de que Roemer concibiera el epicicloidal. La primera aplicación

práctica del diente en evolvente fue debida al suizo Leonhard Euler

(1707). En 1856, Christian Schiele descubrió el sistema de fresado de

engranajes rectos por medio de la fresa madre, pero el procedimiento no

se llevaría a la práctica hasta 1887, a base de la patente Grant.[4].

En

1874, el norteamericano William Gleason inventó la primera fresadora

de engranajes cónicos y gracias a la acción de sus hijos, especialmente

su hija Kate Gleason (1865-1933), convirtió a su empresa Gleason

Works, radicada en Rochester (Nueva York, EEUU) en una de los

fabricantes de máquinas herramientas más importantes del mundo.

En

1897, el inventor alemán Robert Hermann Pfauter (1885-1914), inventó y

patentó una máquina universal de dentar engranajes rectos y

helicoidales por fresa madre. A raíz de este invento y otras muchos

inventos y aplicaciones que realizó sobre el mecanizado de engranajes,

fundó la empresa Pfauter Company que, con el paso del tiempo, se ha

convertido en una multinacional fabricante de todo tipo de

máquinas-herramientas.

En

1906, el ingeniero y empresario alemán Friedrich Wilhelm Lorenz

(1842-1924) se especializó en crear maquinaria y equipos de mecanizado

de engranajes y en 1906 fabricó una talladora de engranajes capaz de

mecanizar los dientes de una rueda de 6 m de diámetro, módulo 100 y una

longitud del dentado de 1,5 m.

A

finales del siglo XIX, coincidiendo con la época dorada del desarrollo

de los engranajes, el inventor y fundador de la empresa Fellows Gear

Shaper Company, Edwin R. Fellows (1846-1945), inventó un método

revolucionario para mecanizar tornillos sin fin glóbicos tales como los

que se montaban en las cajas de dirección de los vehículos antes de

que fuesen hidráulicas.

En

1905, M. Chambon, de Lyon (Francia), fue el creador de la máquina para

el dentado de engranajes cónicos por procedimiento de fresa madre.

Aproximadamente por esas fechas André Citroën inventó los engranajes

helicoidales dobles.

Tipos de engranajes

La

principal clasificación de los engranajes se efectúa según la

disposición de sus ejes de rotación y según los tipos de dentado. Según

estos criterios existen los siguientes tipos de engranajes:

Ejes paralelos

-Cilíndricos de dientes rectos

-Cilíndricos de dientes helicoidales

-Doble helicoidales

Ejes perpendiculares

-Helicoidales cruzados

-Cónicos de dientes rectos

-Cónicos de dientes helicoidales

-Cónicos hipoides

-De rueda y tornillo sinfín

Por aplicaciones especiales se pueden citar:

-Planetarios

-Interiores

-De cremallera

Por la forma de transmitir el movimiento se pueden citar:

-Transmisión simple

-Transmisión con engranaje loco

-Transmisión compuesta. Tren de engranajes

Transmisión mediante cadena o polea dentada

-Mecanismo piñón cadena

-Polea dentada

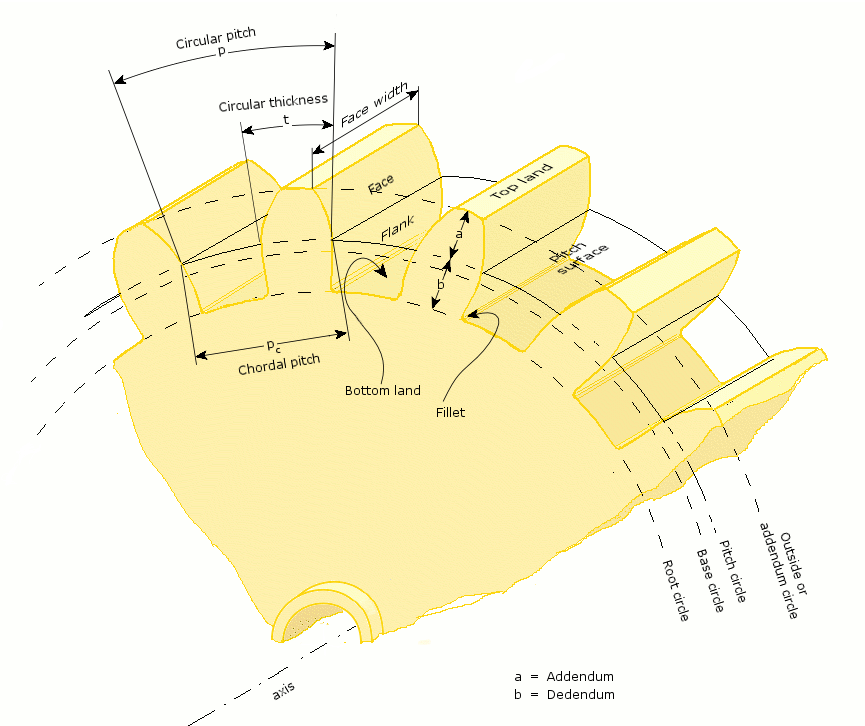

Características que definen un engranaje de dientes rectos

Representación

de las características de un engranajeLos engranajes cilíndricos

rectos son el tipo de engranaje más simple y corriente que existe. Se

utilizan generalmente para velocidades pequeñas y medias; a grandes

velocidades, si no son rectificados, o ha sido corregido su tallado,

producen ruido cuyo nivel depende de la velocidad de giro que tengan.

Diente de un engranaje: son

los que realizan el esfuerzo de empuje y transmiten la potencia desde

los ejes motrices a los ejes conducidos. El perfil del diente, o sea la

forma de sus flancos, está constituido por dos curvas evolventes de

círculo, simétricas respecto al eje que pasa por el centro del mismo.

Módulo: El

módulo de un engranaje es una característica de magnitud que se define

como la relación entre la medida del diámetro primitivo expresado en

milímetros y el número de dientes. En los países anglosajones se emplea

otra característica llamada Diametral Pitch, que es inversamente

proporcional al módulo. El valor del módulo se fija mediante cálculo de

resistencia de materiales en virtud de la potencia a transmitir y en

función de la relación de transmisión que se establezca. El tamaño de

los dientes está normalizado. El módulo está indicado por números. Dos

engranajes que engranen tienen que tener el mismo módulo.

Circunferencia primitiva:Es

la circunferencia a lo largo de la cual engranan los dientes. Con

relación a la circunferencia primitiva se determinan todas las

características que definen los diferentes elementos de los dientes de

los engranajes.

Paso circular: Es la longitud de la circunferencia primitiva correspondiente a un diente y un vano consecutivos.

Espesor del diente: Es el grosor del diente en la zona de contacto, o sea, del diámetro primitivo.

Número de dientes: Es el número de dientes que tiene el engranaje. Se simboliza como (Z). Es fundamental para calcular la relación de transmisión. El número de dientes de un engranaje no debe estar por debajo de 18 dientes cuando el ángulo de presión es 20º ni por debajo de 12 dientes cuando el ángulo de presión es de 25º.

Diámetro exterior: Es el diámetro de la circunferencia que limita la parte exterior del engranaje.

Diámetro interior: Es el diámetro de la circunferencia que limita el pie del diente.

Pie del diente:También

se conoce con el nombre de dedendum. Es la parte del diente

comprendida entre la circunferencia interior y la circunferencia

primitiva.

Cabeza del diente: También

se conoce con el nombre de adendum. Es la parte del diente comprendida

entre el diámetro exterior y el diámetro primitivo.

Flanco: Es la cara interior del diente, es su zona de rozamiento.

Altura del diente: Es la suma de la altura de la cabeza (adendum) más la altura del pie (dedendum).

Angulo de presión: El que forma la línea de acción con la tangente a la circunferencia de paso, φ (20º ó 25º son los ángulos normalizados).

Largo del diente: Es la longitud que tiene el diente del engranaje

Distancia entre centro de dos engranajes: es la distancia que hay entre los centros de las circunferencias de los engranajes.

Relación de transmisión: Es

la relación de giro que existe entre el piñón conductor y la rueda

conducida. La Rt puede ser reductora de velocidad o multiplicadora de

velocidad. La relación de transmisión recomendada[6] tanto en caso de

reducción como de multiplicación depende de la velocidad que tenga la

transmisión con los datos orientativos que se indican:

Velocidad lenta: (Rt = 1/10)

Velocidad normal : (Rt = 1/7 - 1/6)

Velocidad elevada: (Rt = 1/4 - 1/2)

Hay

dos tipos de engranajes, los llamados de diente normal y los de diente

corto cuya altura es más pequeña que el considerado como diente

normal. En los engranajes de diente corto, la cabeza del diente vale

(0.75 M) y la altura del pie del diente vale (M) siendo el valor de la

altura total del diente ()

Engranajes cilíndricos de dientes helicoidales

Engranaje helicoidal:Los

engranajes cilíndricos de dentado helicoidal están caracterizados por

su dentado oblicuo con relación al eje de rotación. En estos engranajes

el movimiento se transmite de modo igual que en los cilíndricos de

dentado recto, pero con mayores ventajas. Los ejes de los engranajes

helicoidales pueden ser paralelos o cruzarse, generalmente a 90º. Para

eliminar el empuje axial el dentado puede hacerse doble helicoidal.

Engranaje helicoidal:Los

engranajes cilíndricos de dentado helicoidal están caracterizados por

su dentado oblicuo con relación al eje de rotación. En estos engranajes

el movimiento se transmite de modo igual que en los cilíndricos de

dentado recto, pero con mayores ventajas. Los ejes de los engranajes

helicoidales pueden ser paralelos o cruzarse, generalmente a 90º. Para

eliminar el empuje axial el dentado puede hacerse doble helicoidal.

Los

engranajes helicoidales tienen la ventaja que transmiten más potencia

que los rectos, y también pueden transmitir más velocidad, son más

silenciosos y más duraderos; además, pueden transmitir el movimiento de

ejes que se corten. De sus inconvenientes se puede decir que se

desgastan más que los rectos, son más caros de fabricar y necesitan

generalmente más engrase que los rectos.

Lo

más característico de un engranaje cilíndrico helicoidal es la hélice

que forma, siendo considerada la hélice como el avance de una vuelta

completa del diámetro primitivo del engranaje. De esta hélice deriva el

ángulo β que forma el dentado con el eje axial. Este ángulo tiene que

ser igual para las dos ruedas que engranan pero de orientación

contraria, o sea: uno a derechas y el otro a izquierda. Su valor se

establece a priori de acuerdo con la velocidad que tenga la

transmisión, los datos orientativos de este ángulo son los siguientes:

Velocidad lenta: β = (5º - 10º)

Velocidad normal: β = (15º - 25º)

Velocidad elevada: β = 30º

Las relaciones de transmisión que se aconsejan son más o menos parecidas a las de los engranajes rectos.

Engranajes helicoidales dobles

Vehículo

Citroën con el logotipo de rodadura de engranajes helicoidales

doblesEste tipo de engranajes fueron inventados por el fabricante de

automóviles francés André Citroën, y el objetivo que consiguen es

eliminar el empuje axial que tienen los engranajes helicoidales

simples. Los dientes de los dos engranajes forman una especie de V.

Los

engranajes dobles son una combinación de hélice derecha e izquierda.

El empuje axial que absorben los apoyos o cojinetes de los engranajes

helicoidales es una desventaja de ellos y ésta se elimina por la

reacción del empuje igual y opuesto de una rama simétrica de un engrane

helicoidal doble.

Un

engrane de doble hélice sufre únicamente la mitad del error de

deslizamiento que el de una sola hélice o del engranaje recto. Toda

discusión relacionada a los engranes helicoidales sencillos (de ejes

paralelos) es aplicable a los engranajes helicoidales dobles,

exceptuando que el ángulo de la hélice es generalmente mayor para los

helicoidales dobles, puesto que no hay empuje axial.

Con

el método inicial de fabricación, los engranajes dobles, conocidos

como engranajes de espina, tenían un canal central para separar los

dientes opuestos, lo que facilitaba su mecanizado. El desarrollo de las

máquinas talladoras mortajadoras por generación, tipo Sykes, hace

posible tener dientes continuos, sin el hueco central. Como curiosidad,

la empresa Citroën ha adaptado en su logotipo la huella que produce la

rodadura de los engranajes helicoidales dobles.

Engranajes cónicos

Engranaje cónico: Se fabrican

a partir de un tronco de cono, formándose los dientes por fresado de

su superficie exterior. Estos dientes pueden ser rectos, helicoidales o

curvos. Esta familia de engranajes soluciona la transmisión entre ejes

que se cortan y que se cruzan. Los datos de cálculos de estos

engranajes están en prontuarios específicos de mecanizado.[8]

Engranaje cónico: Se fabrican

a partir de un tronco de cono, formándose los dientes por fresado de

su superficie exterior. Estos dientes pueden ser rectos, helicoidales o

curvos. Esta familia de engranajes soluciona la transmisión entre ejes

que se cortan y que se cruzan. Los datos de cálculos de estos

engranajes están en prontuarios específicos de mecanizado.[8]

Engranajes cónicos de dientes rectos:Efectúan

la transmisión de movimiento de ejes que se cortan en un mismo plano,

generalmente en ángulo recto, por medio de superficies cónicas

dentadas. Los dientes convergen en el punto de intersección de los

ejes. Son utilizados para efectuar reducción de velocidad con ejes en

90°. Estos engranajes generan más ruido que los engranajes cónicos

helicoidales. Se utilizan en transmisiones antiguas y lentas. En la

actualidad se usan muy poco.

Engranaje cónico helicoidal: Se

utilizan para reducir la velocidad en un eje de 90°. La diferencia con

el cónico recto es que posee una mayor superficie de contacto. Es de

un funcionamiento relativamente silencioso. Además pueden transmitir el

movimiento de ejes que se corten. Los datos constructivos de estos

engranajes se encuentran en prontuarios técnicos de mecanizado. Se

mecanizan en fresadoras especiales.

Engranaje cónico hipoide

Tornillo sin fin y corona

Es

un mecanismo diseñado para transmitir grandes esfuerzos, y como

reductores de velocidad aumentando la potencia de transmisión.

Generalmente trabajan en ejes que se cortan a 90º. Tiene la desventaja

de no ser reversible el sentido de giro, sobre todo en grandes

relaciones de transmisión y de consumir en rozamiento una parte

importante de la potencia. En las construcciones de mayor calidad la

corona está fabricada de bronce y el tornillo sin fin, de acero

templado con el fin de reducir el rozamiento. Este mecanismo si

transmite grandes esfuerzos es necesario que esté muy bien lubricado

para matizar los desgastes por fricción.

El

número de entradas de un tornillo sin fin suele ser de una a ocho. Los

datos de cálculo de estos engranajes están en prontuarios de

mecanizado.

Tornillo sin fin y corona glóbica:Con

el fin de convertir el punto de contacto en una línea de contacto y

así distribuir mejor la fuerza a transmitir, se suelen fabricar

tornillos sin fin que engranan con una corona glóbica.Otra

forma de distribuir la fuerza a transmitir es utilizar como corona una

rueda helicoidal y hacer el tornillo sin fin glóbico, de esta manera

se consigue aumentar el números de dientas que están en contacto.Finalmente

también se produce otra forma de acoplamiento donde tanto el tornillo

sin fin como la corona tienen forma glóbica consiguiendo mejor contacto

entre las superficies.

Mecanizado de coronas y tornillos sin fin

El

mecanizado de las coronas de engranaje de tornillo sin fin se puede

realizar por medio de fresas normales o por fresas madre. El diámetro

de la fresa debe coincidir con el diámetro primitivo del tornillo sin

fin con la que engrane si se desea que el contacto sea lineal. El

mecanizado del tornillo sin fin se puede hacer por medio de fresas

biocónicas o fresas frontales. También se pueden mecanizar en el torno

de forma similar al roscado de un tornillo. Para el mecanizado de

tornillos sin fin glóbicos se utiliza el procedimiento de generación

que tienen las máquinas Fellows.

Engranajes interiores

Mecanismo

de engranajes interioresLos engranajes interiores o anulares son

variaciones del engranaje recto en los que los dientes están tallados

en la parte interior de un anillo o de una rueda con reborde, en vez de

en el exterior. Los engranajes interiores suelen ser impulsados por un

piñón, un engranaje pequeño con pocos dientes. Este tipo de engrane

mantiene el sentido de la velocidad angular..El tallado de estos

engranajes se realiza mediante talladoras mortajadoras de generación.

Mecanismo de cremallera

Cremallera:El

mecanismo de cremallera aplicado a los engranajes lo constituyen una

barra con dientes la cual es considerada como un engranaje de diámetro

infinito y un engranaje de diente recto de menor diámetro, y sirve para

transformar un movimiento de rotación del piñón en un movimiento lineal

de la cremallera.[14] Quizás la cremallera más conocida sea la que

equipan los tornos para el desplazamiento del carro longitudinal.

v = (n * z * p) / 60[m / s]n:velocidad angular. z:número de dientes de la rueda dentada. p:paso.

Engranaje loco o intermedio

Detalle de engranaje intermedio loco: En

un engrane simple de un par de ruedas dentadas, el eje impulsor que se

llama eje motor tiene un sentido de giro contrario al que tiene el eje

conducido. Esto muchas veces en las máquinas no es conveniente que sea

así, porque es necesario que los dos ejes giren en el mismo sentido.

Para conseguir este objetivo se intercalan entre los dos engranajes un

tercer engranaje que gira libre en un eje, y que lo único que hace es

invertir el sentido de giro del eje conducido, porque la relación de

transmisión no se altera en absoluto. Esta rueda intermedia hace las

veces de motora y conducida y por lo tanto no altera la relación de

transmisión.[15] Un ejemplo de rueda o piñón intermedio lo constituye

el mecanismo de marcha atrás de los vehículos impulsados por motores de

combustión interna, también montan engranajes locos los trenes de

laminación de acero. Los piñones planetarios de los mecanismos

diferenciales también actúan como engranajes locos intermedios.

Mecanismo piñón cadena

Eslabón de una cadena: Este

mecanismo es un método de transmisión muy utilizado porque permite

transmitir un movimiento giratorio entre dos ejes paralelos, que estén

bastante separados. Es el mecanismo de transmisión que utilizan las

bicicletas, motos, y en muchas máquinas e instalaciones industriales.

También se emplea en sustitución de los reductores de velocidad por

poleas cuando lo importante sea evitar el deslizamiento entre la rueda

conductora y el mecanismo de transmisión (en este caso una cadena).

El

mecanismo consta de una cadena sin fin (cerrada) cuyos eslabones

engranan con ruedas dentadas (piñones) que están unidas a los ejes de

los mecanismos conductor y conducido.Juego

de piñones de bicicletaLas cadenas empleadas en esta transmisión

suelen tener libertad de movimiento solo en una dirección y tienen que

engranar de manera muy precisa con los dientes de los piñones. Las

partes básicas de las cadenas son: placa lateral, rodillo y pasador.

Las ruedas dentadas suelen ser una placa de acero sin cubo (aunque

también las hay de materiales plásticos).Para la relación de transmisión valen las ecuaciones de las ruedas dentadas

Ventajas e inconvenientes

Este

sistema aporta beneficios sustanciales respecto al sistema

correa-polea, pues al emplear cadenas que engranan en los dientes de

los piñones se evita el deslizamiento que se producía entre la correa y

la polea. Presenta la gran ventaja de mantener la relación de

transmisión constante (pues no existe deslizamiento) incluso

transmitiendo grandes potencias entre los ejes (caso de motos y

bicicletas), lo que se traduce en mayor eficiencia mecánica (mejor

rendimiento). Además, las cadenas no necesitan estar tan tensas como

las correas, lo que se traduce en menores averías en los rodamientos de

los piñones.

Presenta

el inconveniente de ser más costoso, más ruidoso y de funcionamiento

menos flexible, al no permitir la inversión del sentido de giro ni la

transmisión entre ejes cruzados; además necesita una lubricación

(engrase) adecuada.

Poleas dentadas

Transmisión por poleas dentadas:Para

la transmisión entre dos ejes que estén separados a una distancia

donde no sea económico o técnicamente imposible montar una transmisión

por engranajes se recurre a un montaje con poleas dentadas que

mantienen las mismas propiedades que los engranajes es decir, que

evitan el patinamiento y mantienen exactitud en la relación de

transmisión.

Los datos más importantes de las poleas dentadas son:

Número de dientes, paso, y ancho de la polea

El paso: Es

la distancia entre los centros de las ranuras y se mide en el círculo

de paso de la polea. El círculo de paso de la polea dentada coincide

con la línea de paso de la banda correspondiente.Las poleas dentadas se fabrican en diversos materiales tales como aluminio, acero y fundición.Las

poleas dentadas normalizadas se fabrican en los siguientes pasos en

pulgadas: MXL: Mini Extra Ligero (0.080"), XL: Extra Ligero (0.200"),

L: Ligero (0.375"), H: Pesado (0.500"), XH: Extra Pesado (0.875") y

XXH: Doble Extra Pesado (1.250").Los pasos métricos son los siguientes:T2,5 (Paso 2,5 mm), T5 (Paso 5 mm), T10 (Paso 10mm) y T20 (Paso 20 mm).

Ejes estriados

Transmisión

por ejes estriadosSe denominan ejes estriados, a los ejes que se les

mecaniza unas ranuras en la zona que tiene para acoplarse con un

engranaje u otros componentes para dar mayor rigidez al acoplamiento

que la que produce un simple chavetero. Estos ejes estriados no son en

si un engranaje pero la forma de mecanizarlos es similar a la que se

utilizan para mecanizar engranajes y por eso forman parte de este

artículo. Los ejes estriados se acoplan a los agujeros de engranajes u

otros componentes que han sido mecanizados en brochadoras para que el

acoplamiento sea adecuado. Este sistema de fijación es muy robusto. Se

utiliza en engranajes de cajas de velocidades y en palieres de

transmisión. Hay una norma que regula las dimensiones y formato de los

ejes estriados que es la norma DIN-5643.

Aplicaciones de los engranajes

Caja de velocidades: Existe

una gran variedad de formas y tamaños de engranajes, desde los más

pequeños usados en relojería e instrumentos científicos (se alcanza el

módulo 0,05) a los de grandes dimensiones, empleados, por ejemplo, en

las reducciones de velocidad de las turbinas de vapor de los buques, en

el accionamiento de los hornos y molinos de las fábricas de cemento,

etc.

El

campo de aplicación de los engranajes es prácticamente ilimitado. Los

encontramos en las centrales de producción de energía eléctrica,

hidroeléctrica y en los elementos de transporte terrestre: locomotoras,

automotores, camiones, automóviles, transporte marítimo en buques de

todas clases, aviones, en la industria siderúrgica: laminadores,

transportadores, etc., minas y astilleros, fábricas de cemento, grúas,

montacargas, máquinas-herramientas, maquinaria textil, de alimentación,

de vestir y calzar, industria química y farmacéutica, etc., hasta los

más simples movimientos de accionamiento manual.

Toda

esta gran variedad de aplicaciones del engranaje puede decirse que

tiene por única finalidad la transmisión de la rotación o giro de un

eje a otro distinto, reduciendo o aumentando la velocidad del primero.Incluso, algunos engranes coloridos y hechos de plástico son usados en algunos juguetes educativos.

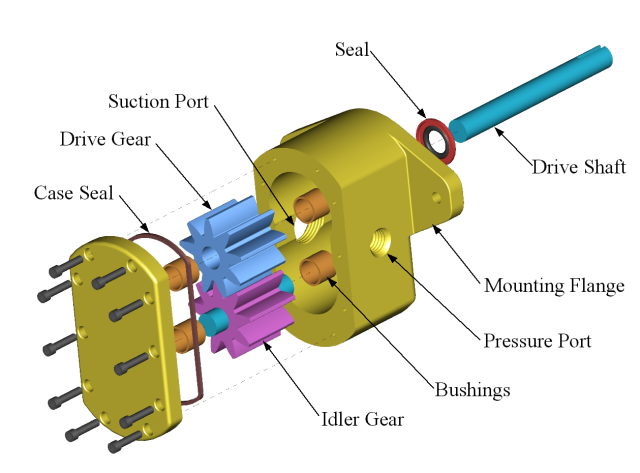

Bomba hidráulica

Bomba hidráulica:Una

bomba hidráulica es un dispositivo tal que recibiendo energía mecánica

de una fuente exterior la transforma en una energía de presión

transmisible de un lugar a otro de un sistema hidráulico a través de un

líquido cuyas moléculas estén sometidas precisamente a esa presión.

Las bombas hidráulicas son los elementos encargados de impulsar el

aceite o líquido hidráulico, transformando la energía mecánica

rotatoria en energía hidráulica.

Hay

un tipo de bomba hidraúlica que lleva en su interior un par de

engranajes de igual número de dientes que al girar provocan que se

produzca el trasiego de aceites u otros líquidos. Una bomba hidráulica

la equipan todas las máquinas que tengan circuitos hidráulicos y todos

los motores térmicos para lubricar sus piezas móviles.

Mecanismo diferencial:El

mecanismo diferencial tiene por objeto permitir que cuando el vehículo

dé una curva sus ruedas propulsoras puedan describir sus respectivas

trayectorias sin patinar sobre el suelo. La necesidad de este

dispositivo se explica por el hecho de que al dar una curva el coche,

las ruedas interiores a la misma recorren un espacio menor que las

situadas en el lado exterior, puesto que las primeras describen una

circunferencia de menor radio que las segundas.

El

mecanismo diferencial está constituido por una serie de engranajes

dispuestos de tal forma que permite a las dos ruedas motrices de los

vehículos girar a velocidad distinta cuando circulan por una curva. Así

si el vehículo toma una curva a la derecha, las ruedas interiores

giran más despacio que las exteriores, y los satélites encuentran mayor

dificultad en mover los planetarios de los semiejes de la derecha

porque empiezan a rotar alrededor de su eje haciendo girar los

planetarios de la izquierda a una velocidad ligeramente superior. De

esta forma provocan una rotación más rápida del semieje y de la rueda

motriz izquierda. El mecanismo diferencial está constituido por dos

piñones cónicos llamados planetarios, unidos a extremos de los palieres

de las ruedas y otros dos piñones cónicos llamados satélites montados

en los extremos de sus eje porta satélites y que se engranan con los

planetarios.

Una

variante del diferencial convencional está constituida por el

diferencial autoblocante que se instala opcionalmente en los vehículos

todo-terreno para viajar sobre hielo o nieve o para tomar las curvas a

gran velocidad en caso de los automóviles de competición.

Caja de velocidades

Eje secundario de caja de cambios:En

los vehículos, la caja de cambios o caja de velocidades es el elemento

encargado de acoplar el motor y el sistema de transmisión con

diferentes relaciones de engranes o engranajes, de tal forma que la

misma velocidad de giro del cigüeñal puede convertirse en distintas

velocidades de giro en las ruedas. El resultado en la ruedas de

tracción generalmente es la reducción de velocidad de giro e incremento

del torque.

Los

dientes de los engranajes de las cajas de cambio son helicoidales y

sus bordes están redondeados para no producir ruido o rechazo cuando se

cambia de velocidad. La fabricación de los dientes de los engranajes

es muy cuidada para que sean de gran duración. Los ejes del cambio

están soportados por rodamientos de bolas y todo el mecanismo está

sumergido en aceite denso para mantenerse continuamente lubricado.

Reductores de velocidad

Mecanismo reductor básico:El

problema básico de las máquinas es reducir la alta velocidad de los

motores a una velocidad utilizable por los equipos de las máquinas.

Además de reducir se deben contemplar las posiciones de los ejes de

entrada y salida y la potencia mecánica a transmitir.Para

potencias bajas se utilizan moto-reductores que son equipos formados

por un motor eléctrico y un conjunto reductor integrado.

Para

potencias mayores se utilizan equipos reductores separados del motor.

Los reductores consisten en pares de engranajes con gran diferencia de

diámetros, de esta forma el engrane de menor diámetro debe dar muchas

vueltas para que el de diámetro mayor de una vuelta, de esta forma se

reduce la velocidad de giro. Para obtener grandes reducciones se repite

este proceso colocando varios pares de engranes conectados uno a

continuación del otro.

El

reductor básico está formado por mecanismo de tornillo sinfín y

corona. En este tipo de mecanismo el efecto del rozamiento en los

flancos del diente hace que estos engranajes tengan los rendimientos

más bajos de todas las transmisiones; dicho rendimiento se sitúa entre

un 40 y un 90% aproximadamente, dependiendo de las características del

reductor y del trabajo al que está sometido. Factores que elevan el

rendimiento:

Ángulos de avance elevados en el tornillo.

Rozamiento bajo (buena lubricación) del equipo.

Potencia transmitida elevada.

Relación de transmisión baja (factor más determinante).

Relación de transmisión baja (factor más determinante).

Existen

otras disposiciones para los engranages en los reductores de

velocidad, estas se denominan conforme a la disposición del eje de

salida (eje lento) en comparación con el eje de entrada (eje rápido).

Así pues serían los llamados reductores de velocidad de engranajes

coaxiales, paralelos, ortogonales y mixtos (paralelos + sin fin

corona). En los trenes coaxiales, paralelos y ortogonales se considera

un rendimiento aproximado del 97-98%, en los mixtos se estima entre un

70% y un 90% de rendimiento.

Además,

existen los llamados reductores de velocidad de disposicíon

epicicloidal, técnicamente son de ejes coaxiales y se distinguen por su

formato compacto, alta capacidad de trasmision de par y su extrema

sensibilidad a la temperatura.Las

cajas reductoras suelen fabricarse en fundición gris dotándola de

retenes para que no salga el aceite del interior de la caja.

Características de los reductores

Potencia, en Kw o en Hp, de entrada y de salida.

Velocidad, en RPM, de entrada y de salida.

Velocidad a la salida.(RPM)

Relación de transmisión[21]

Factor de seguridad o de servicio (Fs)

Par transmitido (Mn1- Eje rápido) (Mn2-Eje lento)

Mecanizado de engranajes

Tallado de dientes

Tallado de un engranaje helicoidal con fresa madre.

Fresa

para tallar engranajesComo los engranajes son unos mecanismos que se

incorporan en la mayoría de máquinas que se construyen y especialmente

en todas las que llevan incorporados motores térmicos o eléctricos,

hace necesario que cada día se tengan que mecanizar millones de

engranajes diferentes, y por lo tanto el nivel tecnológico que se ha

alcanzado para mecanizar engranajes es muy elevado tanto en las

máquinas que se utilizan como en las herramientas de corte que los

conforman.

Antes

de proceder al mecanizado de los dientes los engranajes han pasado por

otras máquinas herramientas tales como tornos o fresadoras donde se

les ha mecanizado todas sus dimensiones exteriores y agujeros si los

tienen, dejando los excedentes necesarios en caso de que tengan que

recibir tratamiento térmico y posterior mecanizado de alguna de sus

zonas.

El

mecanizado de los dientes de los engranajes a nivel industrial se

realizan en máquinas talladoras construidas ex-profeso para este fin,

llamadas fresas madres.

Características técnicas de la talladora LC-500 LIEBHERR (Ejemplo)

Características técnicas talladora engranajes

Módulo: 12/14

Diámetro engranaje: 500 mm

Recorrido axial: 1000 mm

Curso schift: 220/300 mm

Diámetro fresa de corte: 210 mm

Longitud fresa de corte: 260 mm

Velocidad de giro: 1000 r.p.m.

Fresa modular para tallado de dientes en fresadora universal

Mecanismo divisor para el tallado de engranaje en fresadora universal: Los

engranajes normales cilíndricos tanto rectos como helicoidales se

mecanizan en talladoras de gran producción y precisión, cada talladora

tiene sus constantes y sus transmisiones adecuadas para fabricar el

engranaje que se programe. Tipo Liebherr, Hurth, Pfauter, etc.

Los

engranajes interiores no se pueden mecanizar en la talladoras

universales y para ese tipo de mecanizados se El tallado de engranajes

en fresadora universal con mecanismo divisor, prácticamente no se

utiliza, sin embargo el fresado de ejes estriados con pocas estrías

tales como los palieres de las ruedas de camiones, si se puede hacer en

fresadora universal pero con un mecanismo divisor automático y estando

también automatizado todo el proceso de movimientos de la fresadora.utilizan unas talladoras llamadas mortajadoras por generación, tipo Sykes.

Para los engranajes cónicos hipoides se utilizan máquinas talladoras especiales tipo Gleason.Para el mecanizado de tornillos sinfín glóbicos se pueden utilizar máquinas especiales tipo Fellows.Chaflanado

y redondeado de dientes [editar]Esta operación se realiza

especialmente en los engranajes desplazables de las cajas de velocidad

para facilitar el engrane cuando se produce el cambio de velocidad. Hay

máquinas y herramientas especiales (Hurth) que realizan esta tarea. Rectificado

de los dientes de los engranajes.El rectificado de los dientes

cuando es necesario hacerlo, se realiza después de haber sido

endurecida la pieza en un proceso de tratamiento térmico adecuado y se

puede realizar por rectificación por generación y rectificación de

perfiles o con herramientas CBN repasables o con capa galvanizada.

Los

rectificados de engranajes con muelas y de perfiles es una tecnología

muy avanzada y ha logrado una capacidad notoria con la utilización de

modernas herramientas de corindón aglutinado.

Bruñido

El

bruñido de los engranajes se aplica a aquellos que están sometidos a

grandes resistencias, por ejemplo el grupo piñón-corona hipoide de las

transmisiones de los camiones o tractores. El bruñido genera una

geometría final de los dientes de alta calidad en los engranajes que

han sido endurecidos, al mismo tiempo que mejora el desprendimiento y

las estructuras de las superficies.

Afilado de fresas:Las

fresas que se utilizan para tallar engranajes son de perfil constante,

lo que significa que admiten un número muy elevado de afilados cuando

el filo de corte se ha deteriorado. Existe en el mercado una amplia

gama de afiladoras para todos los tipos de herramientas que se utilizan

en el mecanizado de los engranajes.[26] La vida útil de las

herramientas es uno de los asuntos más significativos con respecto a

los costos y a la disponibilidad de producción. Las afiladoras modernas

están equipadas, por ejemplo, con accionamientos directos, motores

lineares y sistemas digitales de medición.

Técnicas de recorrido del material:En

las industrias modernas y automatizadas de mecanizados la técnica de

recorrido de material comprende la manipulación automática de piezas de

trabajo en los sistemas de producción incluso la carga y descarga de

máquinas-herramientas así como el almacenamiento de piezas.

Gestión económica del mecanizado de engranajes:Cuando

los ingenieros diseñan una máquina, un equipo o un utensilio, lo hacen

mediante el acoplamiento de una serie de componentes de materiales

diferentes y que requieren procesos de mecanizado para conseguir las

tolerancias de funcionamiento adecuado.

La

suma del coste de la materia prima de una pieza, el coste del proceso

de mecanizado y el coste de las piezas fabricadas de forma defectuosa

constituyen el coste total de una pieza. Desde siempre el desarrollo

tecnológico ha tenido como objetivo conseguir la máxima calidad posible

de los componentes así como el precio más bajo posible tanto de la

materia prima como de los costes de mecanizado.

Para reducir el coste del mecanizado de los engranajes se ha actuado en los siguientes frentes:

Conseguir

materiales cada vez mejor mecanizables, materiales que una vez

mecanizados en blando son endurecidos mediante tratamientos térmicos

que mejoran de forma muy sensible sus prestaciones mecánicas de dureza y

resistencia principalmente.

Conseguir

herramientas de corte de una calidad extraordinaria que permite

aumentar de forma considerable las condiciones tecnológicas del

mecanizado, o sea, más revoluciones de la herramienta de corte, más

avance de trabajo, y más tiempo de duración de su filo de corte.Conseguir

talladoras de engranajes más robustas, rápidas, precisas y adapatadas a

las necesidades de producción que consiguen reducir sensiblemente el

tiempo de mecanizado así como conseguir piezas de mayor calidad y

tolerancia más estrechas.

Para

disminuir el índice de piezas defectuosas se ha conseguido automatizar

al máximo el trabajo de las talladoras, construyendo talladoras

automáticas muy sofisticadas o guiadas por control numérico que

ejecutan un mecanizado de acuerdo a un programa establecido

previamente.

Cálculo de engranajes

Se

llama cálculo de engranajes a las operaciones de diseño y cálculo de

la geometría de un engranaje, para su fabricación. Principalmente los

diámetros y el perfil del diente. También se consideran los cálculos de

las transmisiones cinemáticas que hay que montar en las máquinas

talladoras de acuerdo a las características que tenga el engranaje, y

que está en función de las características de la máquina talladora que

se utilice.

Relaciones de transmisión

Transmisión compuesta:Hay tres tipos de transmisiones posibles que se establecen mediante engranajes:

Transmisión simple

Transmisión con piñón intermedio o loco

Transmisión compuesta por varios engranajes conocido como tren de engranajes.

La

transmisión simple la forman dos ruedas dentadas, el sentido de giro

del eje conducido es contrario al sentido de giro del eje motor, y el

valor de la relación de transmisión es:

Ecuación general de transmisión:

La transmisión con piñón intermedio o loco está constituida por tres ruedas dentadas, donde la rueda dentada intermedia solamente sirve para invertir el sentido de giro del eje conducido y hacer que gire en el mismo sentido del eje motor. La relación de transmisión es la misma que en la transmisión simple.La transmisión compuesta se utiliza cuando la relación de transmisión final es muy alta, y no se puede conseguir con una transmisión simple, o cuando la distancia entre ejes es muy grande y sería necesario hacer ruedas dentadas de gran diámetro. La transmisión compuesta consiste en ir intercalando pares de ruedas dentadas unidas entre el eje motor y el eje conducido. Estas ruedas dentadas giran de forma libre en el eje que se alojan pero están unidos de forma solidaria los dos ruedas dentadas de forma que uno de ellos actúa de rueda dentada motora y el otro actúa como rueda denatada conducida. La relación de transmisión de transmisiones compuestas es:

La transmisión con piñón intermedio o loco está constituida por tres ruedas dentadas, donde la rueda dentada intermedia solamente sirve para invertir el sentido de giro del eje conducido y hacer que gire en el mismo sentido del eje motor. La relación de transmisión es la misma que en la transmisión simple.La transmisión compuesta se utiliza cuando la relación de transmisión final es muy alta, y no se puede conseguir con una transmisión simple, o cuando la distancia entre ejes es muy grande y sería necesario hacer ruedas dentadas de gran diámetro. La transmisión compuesta consiste en ir intercalando pares de ruedas dentadas unidas entre el eje motor y el eje conducido. Estas ruedas dentadas giran de forma libre en el eje que se alojan pero están unidos de forma solidaria los dos ruedas dentadas de forma que uno de ellos actúa de rueda dentada motora y el otro actúa como rueda denatada conducida. La relación de transmisión de transmisiones compuestas es:

Ecuación general de transmisión:

Tratamiento térmico de los engranajes:Artículo principal: Tratamiento térmico

Los

engranajes están sometidos a grandes presiones tanto en la superficie

de contacto y por eso el tratamiento que la mayoría de ellos recibe

consiste en un tratamiento térmico de cementación o nitruración con lo

cual se obtiene una gran dureza en la zona de contacto de los dientes y

una tenacidad en el núcleo que evite su rotura por un sobreesfuerzo.La

cementación consiste en efectuar un calentamiento prolongado en un

horno de atmósfera controlada y suministrarle carbono hasta que se

introduzca en la superficie de las piezas a la profundidad que se

desee. Una vez cementada la pieza se la somete a temple, con lo cual se

obtiene gran dureza en la capa exterior, ideal para soportar los

esfuerzos de fricción a que se someten los engranajes.Los engranajes que se someten a cementación están fabricados de aceros especiales adecuados para la cementación.

Otra

veces el tratamiento térmico que se aplica a los engranajes es el de

nitruración, que está basado en la acción que ejercen sobre la

superficie exterior de las piezas la acción del carbono y del

nitrógeno. La nitruración reduce la velocidad crítica de enfriamiento

del acero, alcanzando un mayor grado de dureza una pieza nitrurada y

templada que cementada y templada, aun para un mismo tipo de material.En

la actualidad, y particularmente en la industria de la automoción, se

están supliendo aceros aleados por aceros más sencillos dadas las

grandes ventajas técnicas que ofrece la nitruración (elevadas durezas,

regularidades de temple, menos deformaciones...). En los procesos de

nitruración se puede obtener capas entre 0.1-0.6mm., siendo las durezas

en la periferia del orden de los 60-66 HRC.

La

nitruración es un proceso para endurecimiento superficial que consiste

en penetrar el nitrógeno en la capa superficial. La dureza y la gran

resistencia al desgaste proceden de la formación de los nitruros que

forman el nitrógeno y los elementos presentes en los aceros sometido a

tratamiento.

A

veces hay engranajes que se les aplica un temple por inducción donde

el calentamiento es limitado a la zona a tratar y es producido por

corrientes alternativas inducidas. Cuando se coloca un cuerpo conductor

dentro del campo de una bobina o de un solenoide con corrientes de

media o alta frecuencia, el cuerpo es envuelto por una corriente

inducida, la cual produce el calentamiento. Para ello se emplea

inductores que tienen la forma apropiada de la dentadura que queremos

tratar.

La

ausencia de todo contacto entre el inductor y la pieza sometida a

calentamiento permite la obtención de concentraciones del orden de los

25.000 W cm-2. La velocidad de calentamiento es casi unas 15 veces más

rápida que por soplete. Para templar una pieza por inducción será

necesario que tenga un espesor por lo menos unas diez veces superior al

espesor que se desea templar. El éxito de un buen temple reside en

acertar con la frecuencia de corriente de calentamiento, para que ésta

produzca una concentración suficiente de corriente inducida en la zona a

templar.

El

sistema que se emplea en el calentamiento es en dos ciclos. 10.000

ciclos para el calentamiento de la base de los dientes y 375.000 para

el calentamiento de la periferia. Después de efectuados los dos

calentamientos el engrane es sumergido en agua o aceite en función del

tipo de acero que sea.

Una

posibilidad que existe para solucionar los problemas que aparecen en

los engranajes ha sido el níquel químico. Los depósitos de níquel le

confieren a la pieza tratada una buena resistencia a la corrosión, una

gran resistencia a la fricción y una gran dureza con ayuda de unos

precipitados concretos. El niquelado químico se consigue que las capas

sean uniformes, siempre y cuando todas las partes de la pieza estén en

contacto con la solución y la composición de esta se mantenga

constante, y el espesor de esta capa varía según el tiempo de

tratamiento y la composición. Las piezas antes de ser tratadas deben de

pasar por otras fases como pueden ser el decapado, ataque, para

garantizar su adhesión, y otra cosa a tener en cuenta es que el

niquelado químico reproduce en la superficie la rugosidad de la pieza

tratada.

Verificación de engranajes

La verificación de engranajes consiste en poder controlar los distintos parámetros que lo definen.

Para medir el espesor cordal se utilizan pie de rey de doble nonio y micrómetros de platillo.La

medición del espesor de los dientes mediante pie de rey de doble

nonio, sólo se utiliza por lo general cuando se trata engranajes de

módulo grande y mecanizado de desbaste.

Para

medir el espesor de engranajes de precisión se utiliza un micrómetro

de platillo y se selecciona el número de dientes a abrazar para que el

contacto entre los flancos de los dientes y los platillos se produzca

en la circunferencia primitiva.

La medición mediante comparadores se utiliza con patrones de puesta a punto para cada operación de control.

La

verificación en proyector de perfiles se utiliza para medir sobre la

imagen amplificada o verificar utilizando plantillas adecuadas todas

las características del engranaje.

La

medición de la excentricidad de un engranaje que es el descentramiento

del diámetro primitivo respecto al eje de referencia de la pieza, se

puede verificar:

Con comparador y varilla calibrada

Por rodadura contra un perfil patrón.

Los

engranajes maestros se clasifican en varias calidades de acuerdo con

DIN3790 y 58420. Sus dientes una vez mecanizados pasan por un proceso

de súper acabado. Durante la medición según este principio los

engranajes a controlar se hacen engranar con engranajes maestros.

Lubricación de engranajes

Las

transmisiones por engranajes principalmente las que están sometidas a

un gran esfuerzo y funcionamiento de gran velocidad tienen que tener el

lubricante adecuado para poder contribuir a conservar sus propiedades

mecánicas durante el uso:[31]

La clasificación de los lubricantes de transmisión de uso industrial se realiza según diferentes criterios:

Especificaciones técnicas de los lubricantes :Las especificaciones de los lubricantes de transmisión difieren ligeramente según el ente que las haya emitido.En

Europa las especificaciones más conocidas son las que la norma DIN

51517 define como LUBRICANTES tipo CLP. A los propósitos de esta norma,

LUBRICANTES CLP son aquellos basados en aceite mineral incluyendo

aditivos diseñados para aumentar las propiedades anticorrosivas

(Símbolo C), aumentar la resistencia al envejecimiento (Símbolo L), y

disminuir el desgaste (Símbolo P)". Esta norma define las viscosidades

para los grados ISO 68, 100, 150, 220, 380, 460, y 680.

Elección

del lubricante y su viscosidad más adecuada [editar]El primer

indicador del lubricante a utilizar en un determinado equipo debe ser

siempre la recomendación del fabricante que lo ha diseñado y conoce sus

necesidades. La elección de la adecuada viscosidad para un sistema de

engranajes de dientes rectos o helicoidales es dependiente de:

potencia expresada en kW o HPreducciones múltiples o simples velocidad expresada en rpm tipo de lubricación (circulación o salpicado) Mantenimiento

preventivo de las transmisiones [editar]El cambio de lubricantes y el

mentenimiento de los niveles en las cajas de transmisiones por

engranajes forma parte del mantenimiento preventivo que hay que

realizar a todo tipo de máquinas después de un periodo de

funcionamiento. Este mantenimiento puede tener una frecuencia en horas

de funcionamiento, en kilómetros recorridos o en tiempo cronológico,

semanal, mensualmente o anualmente.

Deterioro y fallo de los engranajes

Muestra

animada de una rotura por fatiga.Como todo elemento técnico el primer

fallo que puede tener un engranaje es que no haya sido calculado con

los parámetros dimensionales y de resistencia adecuada, con lo cual no

es capaz de soportar el esfuerzo al que está sometido y se deteriora o

rompe con rapidez.

El

segundo fallo que puede tener un engranaje es que el material con el

que ha sido fabricado no reúne las especificaciones técnicas adecuadas

principalmente las de resistencia y tenacidad.También

puede ser causa de deterioro o rotura si el engranaje no se ha

fabricado con las cotas y tolerancias requeridas o no ha sido montado y

ajustado en la forma adecuada.

Igualmente

se puede originar el deterioro prematuro de un engranaje es que no se

le haya efectuado el mantenimiento adecuado con los lubricantes que le

sean propios de acuerdo a las condiciones de funcionamiento que tengaOtra causa de deterioro es que por un sobresfuerzo del mecanismo se superen los límites de resistencia del engranaje

La capacidad de transmisión de un engranaje viene limitada:

Por el calor generado, (calentamiento)

Fallo de los dientes por rotura ( sobreesfuerzo súbito y seco)

Fallo por fatiga en la superficie de los dientes (lubricación deficiente y dureza inadecuada)

Ruido como resultante de vibraciones a altas velocidades y cargas fuertes.

Los

deterioros o fallas que surgen en los engranajes están relacionadas

con problemas existentes en los dientes, en el eje, o una combinación

de ambos. Las fallas relacionadas con los dientes pueden tener su

origen en sobrecargas, desgaste y grietas, y las fallas relacionadas

con el eje pueden deberse a la desalineación o desequilibrado del mismo

produciendo vibraciones y ruidos.

Fuente: Ingenieria y Mucho Mas

Fuente: Ingenieria y Mucho Mas